Learn more about the technologies we use for measuring forces. With Primosensor, you have found the perfect partner – whether you need glued strain gauges, thin or thick film technology.

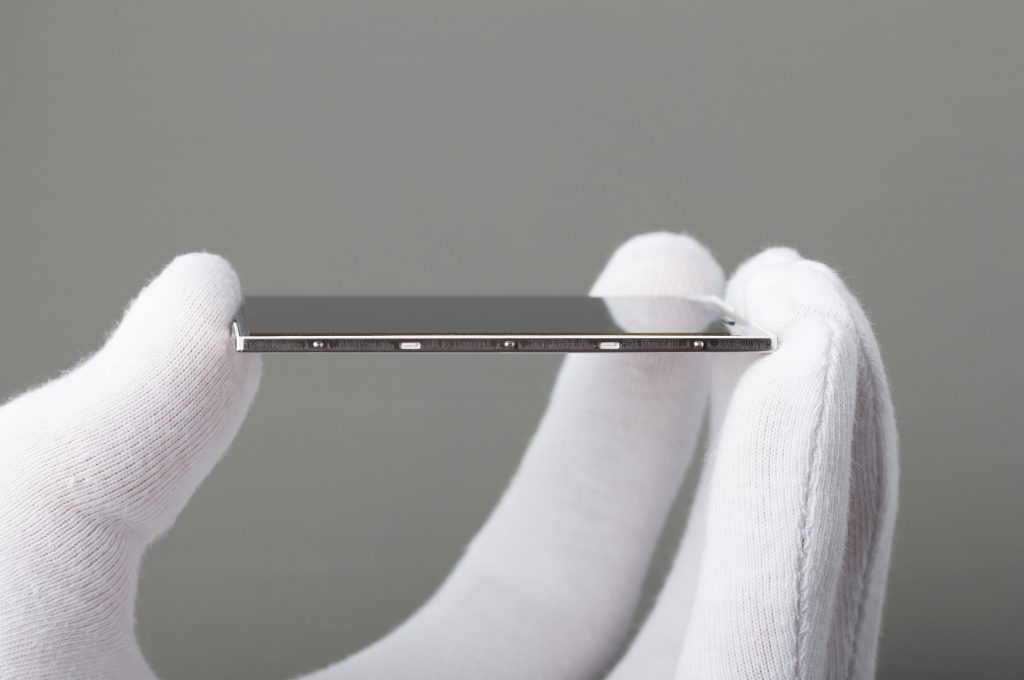

When developing customized force transducers, we want to match technical requirements and target price. To implement the perfect combination of technical demands, quantity and target price, we can use not only bonded strain gauges but also thick and thin film technology.

This is also true for us. Strain gauges are highly versatile in form and structure, which is why they can be fitted to most sensor geometries and materials. This enables excellent measuring characteristics when it comes to accuracy and creep. With premium products, the deviation from the ideal curve is measured in ppm (parts per million) of the final value.

In these cases, we explore other possibilities to produce force sensors. If strain gauges are to be used on a flat surface, the originally manual process of gluing and wiring to build a Wheatstone bridge

can be automated. While automation minimalizes design opportunities here, the huge saving potential in production costs might be worth it.

For example: The construction of a parallel lever sensor can be broken down to two plane sensor elements, which are then mounted accordingly. Thick film technology enables us to cost-effectively produce sensor elements in medium-sized quantities. In this process, multiple pre-rendered sensor elements are composited onto a single sheet and separated later. Thick film paste is step by step applied with suitable stencils and burnt in in conveyor furnaces. These sensor elements are very robust and durable.

Please note that thick film technology allows us to produce strain gauges with a gauge factor of 8 to 10, while standard strain gauges only have a gauge factor of 2.

Primosensor GmbH

Lagerstraße 11

64807 Dieburg / Germany

Phone: +49 6071 63467-50

Fax: +49 6071 63467-60

info@primosensor.de

Call us or use the contact form. We will contact you.